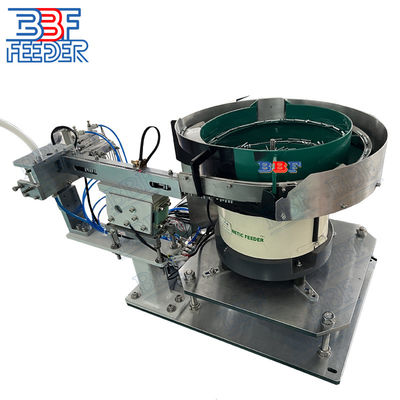

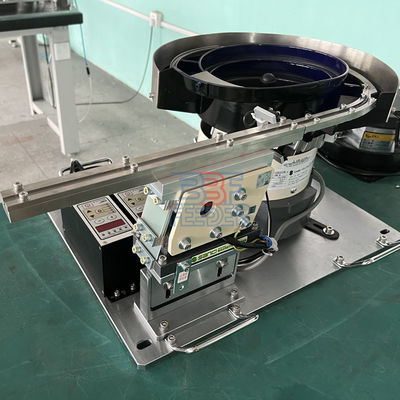

Kosteneffectieve trillende schalenvoeder schroeven elektromagnetische trillende voedingsmachine

Beschrijvingen:

Vibratorische schalenvoerders zijn essentiële onderdelen in verschillende industrieën en bieden een betrouwbare en efficiënte methode voor het sorteren en oriënteren van onderdelen.Dit artikel onderzoekt de belangrijkste stappen en overwegingen bij het ontwerpen van een trillende komvoeder.

Stap 1: De componenten begrijpen

Voordat we in het ontwerpproces duiken, is het cruciaal om de basiscomponenten van een trillende schotelvoerder te begrijpen:

Een schaal is gemaakt van roestvrij staal en heeft een spiraalvormig spoor of meerdere sporen die de onderdelen leiden en oriënteren.

Aandrijvingseenheid: De aandrijvingseenheid bestaat uit een elektromagnetische spoel en een veersysteem dat de nodige trillingen produceert om de onderdelen te bewegen.

Controller: De controller regelt de frequentie en amplitude van de trillingen en zorgt voor een nauwkeurige controle over het voedingsproces.

Stap 2: Bepaling van de kenmerken van het onderdeel

Om een efficiënte trillingsbakvoerder te ontwerpen, is het van cruciaal belang de kenmerken van de te voeden onderdelen te begrijpen.

Grootte en vorm: Onregelmatige vormen of afmetingen van de onderdelen kunnen bij het ontwerp van de kom speciale overwegingen vereisen voor een juiste oriëntatie.

Materiaal: Verschillende materialen hebben verschillende wrijvingscoëfficiënten en reageren anders op trillingen, wat van invloed is op de beweging en oriëntatie van de onderdelen in de schaal.

Gewicht: Het gewicht van de onderdelen bepaalt de vereiste kracht van de trillingen, waarbij zwaarere onderdelen krachtigere bewegingen nodig hebben en lichtere onderdelen zachtere bewegingen.

Stap 3: Selectie van de schaalgeometrie

De geometrie van de schaal speelt een cruciale rol bij het ontwerpproces.

Schotelvorm en -grootte: Kies de juiste schotelvorm en -grootte voor een optimale prestatie. De vorm van de schotel moet afgestemd zijn op de delen die worden gevoed, waardoor een soepele en consistente stroom wordt verzekerd.rekening houden met de grootte van de kom in relatie tot de afmetingen van de onderdelen om inefficiënte voeding of jammen te voorkomen.

Track Configuration: Bepaal het aantal en de rangschikking van de sporen in de schaal op basis van de gewenste oriëntatie en voersnelheid.

Slaghoek: De hoek van de hellingen van de schaal beïnvloedt de beweging van de onderdelen.

Breedte en diepte van het spoor: Kies afmetingen die passen bij de afmetingen van de onderdelen en voorkomen dat er congestie of verstoppingen ontstaan.

Het ontwerpen van een trillende schotelvoeder vereist een zorgvuldige beschouwing van de onderdelen, de kenmerken van de onderdelen en de schaalgeometrie.u kunt de effectiviteit en efficiëntie van de voeder verzekeren bij het sorteren en oriënteren van onderdelen voor verdere verwerking of montage.

Specificaties:

| Naam van het product |

Vibratorische schotelvoeder |

| Materiaal |

Aluminium ((AL7075), roestvrij staal ((SUS304) of op basis van de eisen van de klant |

| Controller |

CUH, Sanki, Sinfonia, REO, Afag |

| Spanning |

220V 50HZ/110V 60Hz of op basis van de eisen van de klant |

| Kracht |

300W/500W/1000W/1500W/2000W |

|

Materiële specialiteit

|

Uitstekende verwerkingseigenschappen, hoge sterkte, hoge hardheid |

| Versnelling |

Gebaseerd op de eisen van de klant |

| Garantie |

2 jaar |

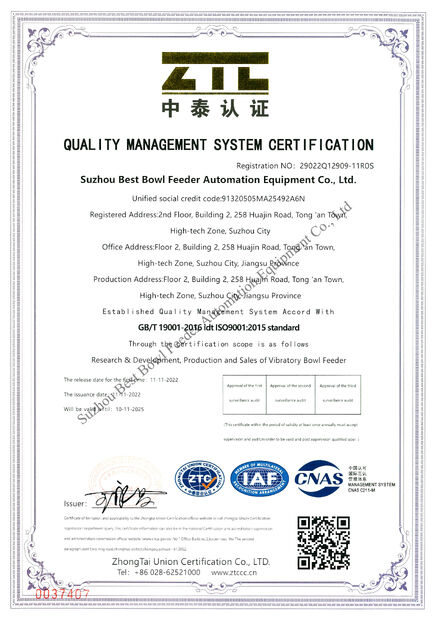

| Certificering |

CE, ISO9001, ROHS |

| Levertyd |

3 Werkweek |

Drie.Ontwerpen van een efficiënte vibratie-schaalvoerder:

Vibratorische schalenvoerders zijn cruciale onderdelen die in verschillende industrieën worden gebruikt voor het sorteren en oriënteren van onderdelen.Dit artikel beschrijft de belangrijkste stappen bij het ontwerpen van trillende schalenvoerders en benadrukt belangrijke overwegingen in elk stadium.

Stap 1: De componenten begrijpen

Begrijp de fundamentele componenten: schotel, aandrijving en controller.

De schaal dient als een vat met sporen om de onderdelen te begeleiden en te oriënteren.

De aandrijving genereert trillingen, terwijl de controller de frequentie en amplitude regelt.

Stap 2: Bepaling van de kenmerken van het onderdeel

Denk aan de grootte, vorm, materiaal en gewicht van het onderdeel.

Onregelmatige vormen kunnen speciale overwegingen in verband met het ontwerp van de kom vereisen.

De wrijvingscoëfficiënten en de reactie van de onderdelen op trillingen beïnvloeden de beweging en de uitlijning.

Stap 3: Selectie van de schaalgeometrie

Kies een optimale schaalvorm en maat.

Stel de schaal in lijn met de onderdelen voor een soepele en consistente stroom.

Bepaal de spoorconfiguratie, hellingshoek en afmetingen om files te voorkomen.

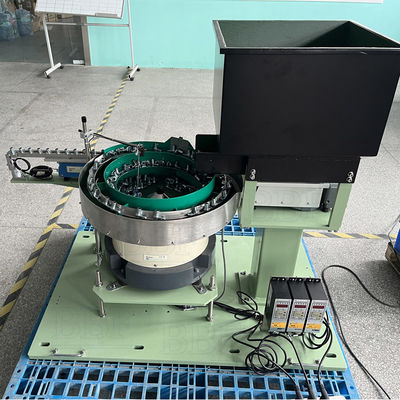

Stap 4: Ontwerpen van de basis-eenheid

De basisunit bevat elektromagnetische spoelen en genereert trillingen.

Er moet rekening worden gehouden met de typen aandrijvingseenheden (halve golf, volle golf, hoge snelheid) op basis van de toepassingsvereisten.

Kies een geschikt veersysteem om de spoelkracht in evenwicht te houden en een stabiele trilling te garanderen.

Stap 5: Uitvoerende controles

Het besturingssysteem regelt de trillingsfrequentie en amplitude.

Zorg voor variabele instellingen voor verschillende onderdelen en voedingsbehoeften.

Overweeg feedbackmechanismen voor real-time aanpassingen.

Stap 6: Testen en optimaliseren

Test grondig de prestaties van de voeder tegen de gewenste specificaties.

Fijne parameters zoals trillingsinstellingen en spoorgeometrie.

Uitvoeren van stresstests om mogelijke problemen te identificeren.

Het ontwerpen van een trillende schotelvoeder vereist het begrijpen van de kenmerken van het onderdeel, het selecteren van de juiste schotelgeometrie, het ontwerpen van de basisunit, het implementeren van besturingselementen,en het uitvoeren van testen en optimalisatieDoor deze stappen te volgen en doorlopende monitoring en onderhoud te waarborgen, kan een efficiënte en betrouwbare voeder worden gecreëerd om aan specifieke toepassingsbehoeften te voldoen.

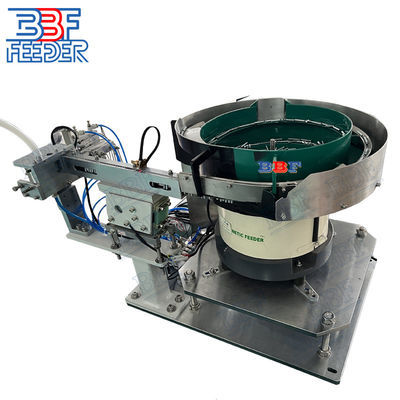

Meer foto's:

Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!  Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!